解説

- 研削に必要な「力」が大きな面積に分散し消費されるのではなく、砥粒一つ一つに確実に分担されるような砥石形状設計(砥石面とワークとの効率的な接触形状を実現)。ワークに対し「ナイフ」ではなく、「のこぎり」のように作用し、細目番手でも高能率に研削。

- 中心に孔を持つエレメントの採用により、研削液の運搬作用が増し、研削点での冷却、研削くずの排出効率が増加。

- 特殊焼成法の採用により多数の気孔を有する砥石となり、目詰まりしにくい。

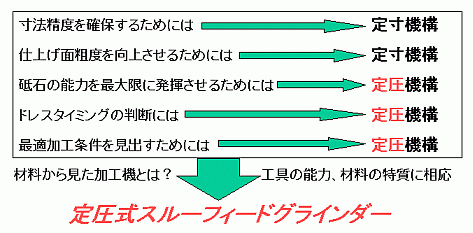

材料から見る最適研削機構

- 既存の機械

- 工具の能力、材料の特質に関係ない強制駆動

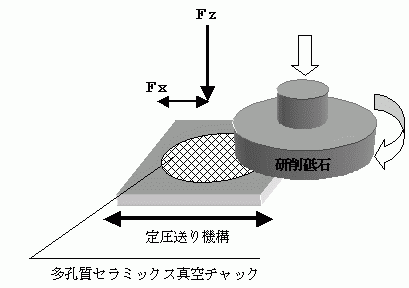

強制送りから定圧送りへ

加工法の比較

| 加工名称 | スルーフィード加工 | インフィード加工 |

|---|---|---|

|

|

|

| 切り込み方向 | ワークに対して平行 | ワークに対して垂直 |

| クラック進展 | ワークに対して平行(極浅) | リークに対して垂直(深い) |

| 表面品質 | ひずみ層が小さい | ひずみ層が大きい |

| 素材表面品質 | 良好 | 切り込み速度に依存 |

| 切り込み速度 |

0.1μm〜10μm/pass ∴1s/pass max 0.5μm〜300μm/min |

600μm/min |

| 切り込み方式 | ウエハー側にZ軸を設置 | スピンドル軸の上下運動(スピンドルの回転振動が問題) |

| 送り速度 m/min | 任意 | 2.5m〜30m/min |

| 送り方式 | LMガイド(エアスライダー)定圧送り機構 | ボールネジによる強制送り機構 |

| 加工精度 | 良好(1μm以内/φ100mm)表面うねりなし | (2μm以内/φ100mm)表面うねりを生じる |

| 吸着方式 | 多孔質セラミックス真空チャック | マグネット及び同心穴付き真空チャック |

ナノテムVer.0(特殊研磨装置)

用途

- 青色発光ダイオード

- サファイア基板

- ガリ砒素

- ダイヤモンド薄膜等